口服液生產(chǎn)企業(yè)常被 “效率瓶頸" 困擾:傳統(tǒng)半自動生產(chǎn)線需人工上瓶、理瓶、轉(zhuǎn)運,每環(huán)節(jié)銜接耗時,8 小時產(chǎn)能僅 3000-5000 瓶;人工操作易出現(xiàn)定位偏差,導(dǎo)致灌裝漏液、壓蓋不牢,返工率高達 5%-8%,既浪費原料又拖慢進度;多品種切換時,需手動調(diào)整設(shè)備參數(shù)、更換配件,單次換批耗時 1-2 小時,小批量訂單根本 “轉(zhuǎn)不開"—— 這些問題,讓產(chǎn)能始終難以突破。

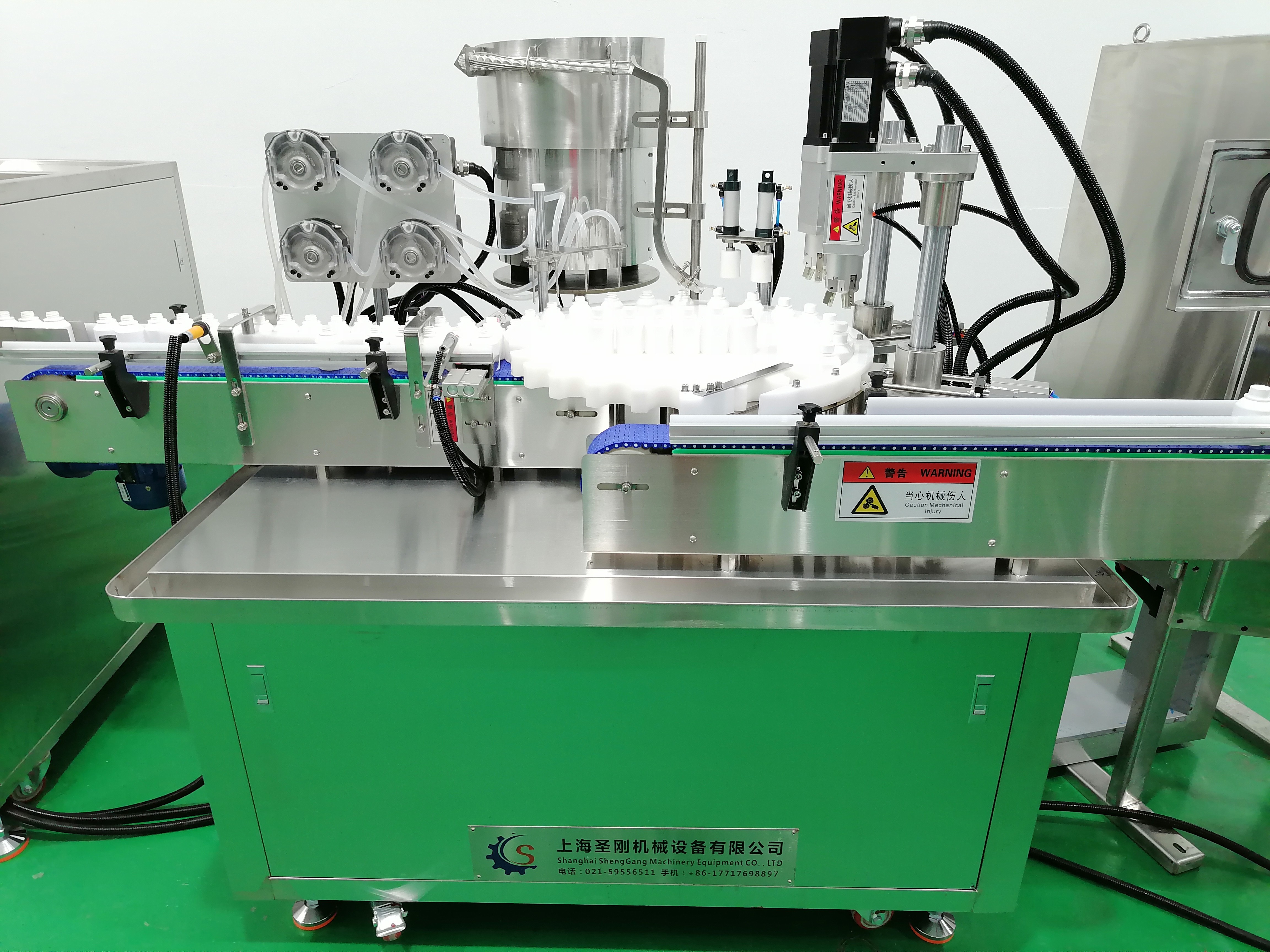

上海圣剛?cè)詣涌诜汗扪b生產(chǎn)線的出現(xiàn),從根本上解決了效率難題,多維度提升生產(chǎn)效率,成為企業(yè)擴產(chǎn)的 “利器"。

在基礎(chǔ)產(chǎn)能上,該生產(chǎn)線實現(xiàn) “洗瓶 - 烘干 - 灌裝 - 壓蓋 - 檢漏 - 貼標(biāo)" 全流程自動化,無需人工干預(yù)。以常見的 10ml 口服液為例,單條生產(chǎn)線每小時可完成 8000-12000 瓶灌裝,8 小時產(chǎn)能可達 6.4 萬 - 9.6 萬瓶,較傳統(tǒng)半自動生產(chǎn)線提升 3-5 倍。這得益于設(shè)備搭載的高速灌裝閥與伺服同步系統(tǒng),灌裝頭數(shù)量可根據(jù)需求配置(12 頭 - 24 頭),且各工位速度精準(zhǔn)匹配,避免 “前堵后等" 的效率浪費。

返工率降低進一步放大效率優(yōu)勢。生產(chǎn)線配備高精度視覺檢測系統(tǒng),灌裝后實時檢測劑量誤差(控制在 ±0.1ml 內(nèi)),壓蓋后自動檢漏,不合格產(chǎn)品即時剔除,返工率可降至 0.5% 以下。對比傳統(tǒng)生產(chǎn)線 5%-8% 的返工率,單條線每天可減少數(shù)千瓶返工產(chǎn)品,節(jié)省的原料與工時,相當(dāng)于額外提升 10%-15% 的有效產(chǎn)能。

在換批效率上,生產(chǎn)線支持 “一鍵換批" 功能。通過設(shè)備控制系統(tǒng)預(yù)設(shè)不同規(guī)格(如 5ml、10ml、20ml)的參數(shù),更換瓶型時僅需 15-30 分鐘完成配件調(diào)整,較傳統(tǒng)設(shè)備 1-2 小時的換批時間,效率提升 75% 以上。即使是小批量、多品種的訂單,也能快速切換生產(chǎn),大幅提升設(shè)備利用率。

此外,生產(chǎn)線還具備數(shù)據(jù)追溯功能,可實時記錄生產(chǎn)數(shù)據(jù),減少人工統(tǒng)計耗時;設(shè)備故障率低,平均運行時間(MTBF)超 800 小時,減少停機維修帶來的效率損失。選擇上海圣剛?cè)詣涌诜汗扪b生產(chǎn)線,不僅是產(chǎn)能的提升,更是生產(chǎn)穩(wěn)定性與訂單響應(yīng)速度的全面升級,助力企業(yè)在市場競爭中搶占先機。